مصنوعات

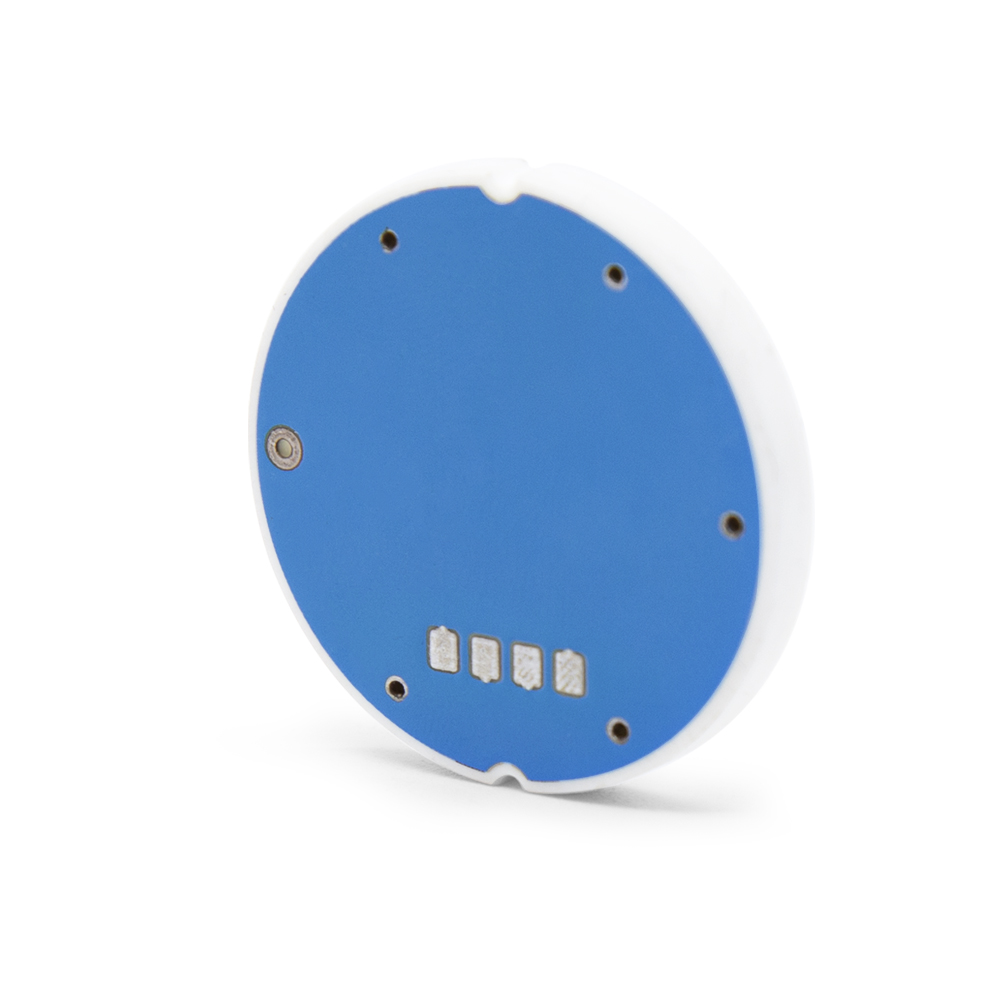

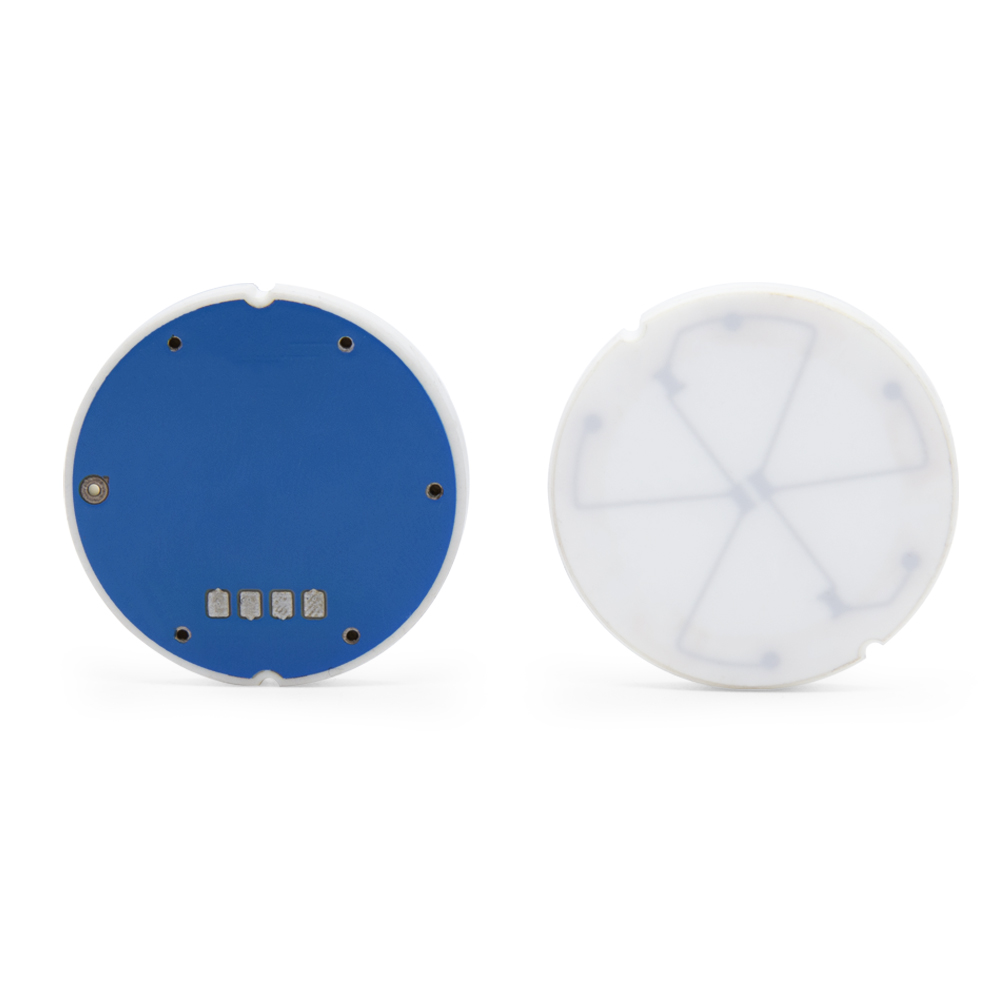

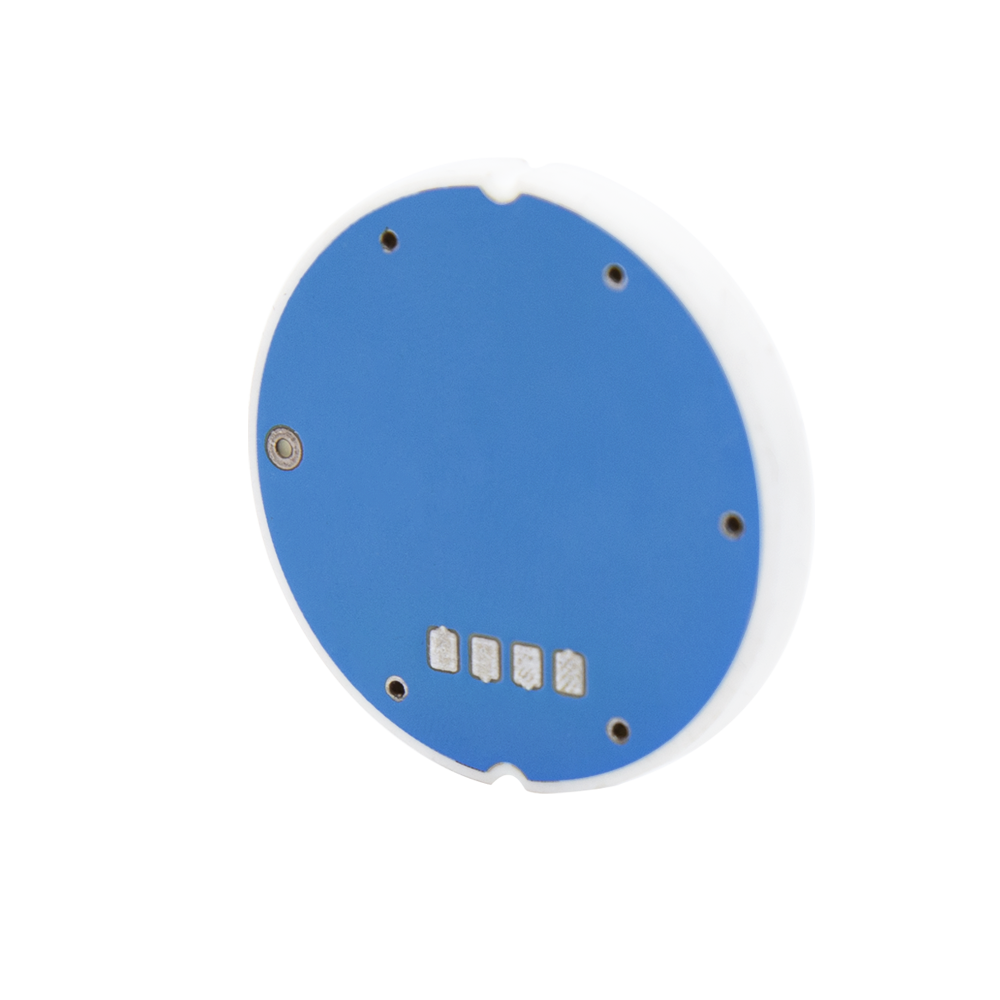

XDB101-4 مائیکرو پریشر فلش ڈایافرام سیرامک پریشر سینسر

خصوصیات

● پیمائش کی حد: -10KPa…0KPa~40KPa…50KPa۔

● سائز: 32*(4+X) ملی میٹر۔

● اعلی وشوسنییتا، اور لچکدار آؤٹ پٹ کے اختیارات۔

عام ایپلی کیشنز

● صنعتی عمل کا کنٹرول

● مائیکرو پریشر کے حالات

● مائع کی سطح یا دھول کے دباؤ کی پیمائش

تکنیکی پیرامیٹرز

| دباؤ کی حد | 0~50kpa | سائز ملی میٹر(ڈایافرام * اونچائی) | 32*(4+X) |

| پروڈکٹ ماڈل | XDB101-3 | سپلائی وولٹیج | 0-30 VDC (زیادہ سے زیادہ) |

| پل سڑک کی رکاوٹ | | مکمل رینج آؤٹ پٹ | ≥2 mV/V |

| آپریٹنگ درجہ حرارت | -40~+135℃ | اسٹوریج کا درجہ حرارت | -50~+150 ℃ |

| معاوضہ درجہ حرارت | -20~80℃ | درجہ حرارت کا بہاؤ(صفر اور حساسیت) | ≤±0.03% FS/℃ |

| طویل مدتی استحکام | ≤±0.2% FS/سال | تکراری قابلیت | ≤±0.2% FS |

| صفر آفسیٹ | ≤±0.2 mV/V | موصلیت مزاحمت | ≥2 KV |

| زیرو پوائنٹ طویل مدتی استحکام @20°C | ±0.25% FS | رشتہ دار نمی | 0~99% |

| مائع مواد کے ساتھ براہ راست رابطہ | 96% Al2O3 | مجموعی طور پر درستگی(لکیری + ہسٹریسیس) | ≤±0.3% FS |

| پھٹ دباؤ | ≥2 بار رینج (حد کے لحاظ سے) | اوورلوڈ دباؤ | 150%FS |

| سینسر کا وزن | 12 گرام | ||

نوٹس

1. سیرامک سینسر کور کو انسٹال کرتے وقت، معطلی کی تنصیب پر توجہ دینا ضروری ہے۔ ڈھانچے میں سینسر کور کی پوزیشن کو محدود کرنے اور یہاں تک کہ تناؤ کی تقسیم کو یقینی بنانے کے لیے ایک مقررہ دباؤ کی انگوٹھی شامل ہونی چاہیے۔ یہ بڑھتے ہوئے تناؤ میں تغیرات سے بچنے میں مدد کرتا ہے جو مختلف کارکنوں کے نتیجے میں ہو سکتا ہے۔

2. ویلڈنگ سے پہلے، سینسر پیڈ کا بصری معائنہ کریں۔ اگر پیڈ کی سطح پر آکسیڈیشن موجود ہے (اسے سیاہ کر رہا ہے)، تو ویلڈنگ سے پہلے پیڈ کو صافی سے صاف کریں۔ ایسا کرنے میں ناکامی کے نتیجے میں سگنل آؤٹ پٹ خراب ہو سکتا ہے۔

3. سیسہ کی تاروں کو ویلڈنگ کرتے وقت، 140-150 ڈگری پر درجہ حرارت کنٹرول کے ساتھ ہیٹنگ ٹیبل کا استعمال کریں۔ سولڈرنگ آئرن کو تقریباً 400 ڈگری پر کنٹرول کیا جانا چاہیے۔ ویلڈنگ کی سوئی کے لیے پانی پر مبنی، کلین فری فلوکس استعمال کیا جا سکتا ہے، جبکہ ویلڈنگ کے تار کے لیے صاف فلوکس پیسٹ کی سفارش کی جاتی ہے۔ ٹانکا لگانا جوڑ ہموار اور burrs سے پاک ہونا چاہئے. سولڈرنگ آئرن اور پیڈ کے درمیان رابطے کا وقت کم سے کم کریں، اور سولڈرنگ آئرن کو سینسر پیڈ پر 30 سیکنڈ سے زیادہ چھوڑنے سے گریز کریں۔

4. ویلڈنگ کے بعد، اگر ضروری ہو تو، 0.3 حصوں مطلق ایتھنول اور 0.7 حصوں کے سرکٹ بورڈ کلینر کے ساتھ ایک چھوٹے برش کا استعمال کرتے ہوئے ویلڈنگ پوائنٹس کے درمیان بقایا بہاؤ کو صاف کریں۔ یہ قدم نمی کی وجہ سے پرجیوی کیپیسیٹینس پیدا کرنے سے بقایا بہاؤ کو روکنے میں مدد کرتا ہے، جو آؤٹ پٹ سگنل کی درستگی کو متاثر کر سکتا ہے۔

5. مستحکم آؤٹ پٹ سگنل کو یقینی بناتے ہوئے ویلڈڈ سینسر پر آؤٹ پٹ سگنل کا پتہ لگائیں۔ اگر ڈیٹا جمپنگ ہوتی ہے تو، سینسر کو دوبارہ ویلڈنگ اور پتہ لگانے کے بعد دوبارہ جوڑنا ضروری ہے۔

6. اسمبلی کے بعد سینسر کیلیبریشن کرنے سے پہلے، سگنل کیلیبریشن سے پہلے اسمبلی کے تناؤ کو متوازن کرنے کے لیے جمع شدہ اجزاء کو دباؤ میں رکھنا ضروری ہے۔ عام طور پر، توسیع اور سکڑاؤ کے عمل کے بعد اجزاء کے تناؤ کے توازن کو تیز کرنے کے لیے اعلی اور کم درجہ حرارت کی سائیکلنگ کا استعمال کیا جا سکتا ہے۔ یہ اجزاء کو -20 ℃ سے 80-100 ℃ یا کمرے کے درجہ حرارت کو 80-100 ℃ کے درجہ حرارت کی حد سے مشروط کرکے حاصل کیا جاسکتا ہے۔ اعلی اور کم درجہ حرارت کے مقامات پر موصلیت کا وقت کم از کم 4 گھنٹے ہونا چاہیے تاکہ بہترین نتائج کو یقینی بنایا جا سکے۔ اگر موصلیت کا وقت بہت کم ہے، تو عمل کی تاثیر سے سمجھوتہ کیا جائے گا۔ مخصوص عمل کا درجہ حرارت اور موصلیت کا وقت تجربہ کے ذریعے طے کیا جا سکتا ہے۔

7. سیرامک سینسر کور کے اندرونی سرکٹ کو ممکنہ نقصان سے بچنے کے لیے ڈایافرام کو کھرچنے سے گریز کریں، جس کے نتیجے میں کارکردگی غیر مستحکم ہو سکتی ہے۔

8. ماؤنٹنگ کے دوران احتیاط برتیں تاکہ کسی بھی مکینیکل اثرات کو روکا جا سکے جو ممکنہ طور پر سینسنگ کور کی خرابی کا سبب بن سکتا ہے۔

براہ کرم نوٹ کریں کہ سیرامک سینسر اسمبلی کے لیے مندرجہ بالا تجاویز ہماری کمپنی کے عمل کے لیے مخصوص ہیں اور ضروری نہیں کہ وہ کسٹمر پروڈکشن کے عمل کے معیار کے طور پر کام کریں۔

آرڈرنگ کی معلومات